Maßkontrolle nach DIN 18202 Maßtoleranzen im Hochbau

Bei der Überprüfung von Maßabweichungen nach DIN 18202 ist genau zu beachten, wann eine Prüfung überhaupt erforderlich ist, zu welchem Zeitpunkt sie gemacht werden muss und nach welchen Prüfungsgrundsätzen und an welchen Stellen eine Prüfung zu erfolgen hat.

„Die Einhaltung von Toleranzen ist nur zu prüfen, wenn es erforderlich ist.“ (DIN 18202, Absatz 6.1)

Was ist bzgl. der Maßkontrolle nach DIN 18202 unter „erforderlich“ zu verstehen?

Da die DIN 18202 Maßtoleranzen im Hochbau eine Passungsnorm ist, bedeutet eine erforderliche Überprüfung eine Kontrollmessung zur Sicherstellung der Funktionstauglichkeit und des reibungslosen Zusammenfügens von Bauteilen und -schichten, ohne Anpass-, Nach- und Mehrarbeiten.

Das betrifft vor allem die Übergabestellen zwischen den einzelnen Gewerken und in einem besonderen Maß die Schnittstellen zwischen Roh- und Ausbau.

„Erforderlich“ kann aber auch bedeuten, dass eine Maßüberprüfung während der Ausführungsphase eines Gewerks anzuordnen ist, wenn sich Unregelmäßigkeiten bereits abzeichnen, also ein Verdacht auf nicht fachgerechte Ausführung besteht. Ebenso sinnvoll ist es, die Herstellung oder das Einfügen von Bauteilen, die für die Maßhaltigkeit des Gesamtbauwerks besonders wichtig sind, durch Zwischenkontrollen qualitativ zu sichern.

Ein Anlass zur Prüfung kann also durch eine bereits fertiggestellte Leistung gegeben sein, er kann aber auch bei einer Leistung bestehen, die gerade erstellt wird.

Im ersteren Fall wird geprüft, ob die Leistung den Standardanforderungen bezüglich der Maßhaltigkeit entspricht und somit an das Nachfolgegewerk übergeben werden kann. Im zweiten Fall dienen die Messungen dazu, mögliche Fehler früh zu erkennen und auszuschalten.

Wann wird geprüft?

„Die Prüfungen sind wegen der zeit- und lastabhängigen Verformungen so früh wie möglich durchzuführen, spätestens jedoch bei der Übernahme der Bauteile oder des Bauwerks durch den Folgeauftragnehmer oder unmittelbar nach Fertigstellung des Bauwerks.“ (DIN 18202, Abschnitt 6.1)

Zeitpunkt der Prüfungen

Um Maßabweichungen, die durch Verformungen von Bauteilen und -stoffen auftreten, weitestgehend ausschließen zu können, ist eine Prüfung möglichst früh anzusetzen. Wenn die Prüfung erst durchgeführt wird, wenn Verformungen am Gebäude bereits eingetreten sind, sind die Messergebnisse zweifelhaft. Es kann nicht mehr sicher gesagt werden, welche Maßabweichungen aufgrund der Herstellung aufgetreten und welche zeit- und lastabhängigen Verformungen zuzuordnen sind.

Der beste Zeitpunkt für eine Prüfung ist unmittelbar nach der Fertigstellung einer in sich geschlossenen Teilleistung. Eine Überprüfung sollte jedoch spätestens bei der Übergabe an das nachfolgende Gewerk erfolgen oder bei der Bauabnahme.

Hinweis für die Praxis

Bei keramischen Bodenbelägen und Natursteinböden wird häufig einige Zeit nach dem Einbau ein Absinken an den Rändern festgestellt und bemängelt. Hierbei handelt es sich um ein gängiges Schadensbild, das sog. Schüsseln von Estrich, hervorgerufen durch Schwinden. Wird ein starrer Belag zu früh aufgebracht, senken sich die Platten mit dem Estrich, und die Ränder reißen ab.

Mit herstellungsbedingten Abweichungen hat das beschriebene Schadensbild nichts zu tun, hier handelt es sich um zeit- und lastabhängige Maßabweichungen. Zeit- und lastabhängige Verformungen lassen sich nicht mit der DIN 18202 beurteilen, sondern sind separat zu betrachten.

Wie ist zu prüfen?

„Die Wahl des Messverfahrens bleibt dem Prüfer überlassen. Das angewandte Messverfahren und die damit verbundene Messunsicherheit sind anzugeben und bei der Beurteilung zu berücksichtigen.“ (DIN 18202, Absatz 6.1)

Messverfahren

Nach DIN 18202 bleibt die Wahl des Messverfahrens dem Prüfer überlassen.

Je nach Messverfahren kann mit einer unterschiedlichen spezifischen Genauigkeit gerechnet werden. Das ist auch der Grund, warum das Messverfahren stets anzugeben ist. Die zu erwartende Genauigkeit muss bei den Bewertungen der Maßabweichungen einbezogen werden.

Empfehlungen für Messverfahren, bezogen auf die Messaufgabe, werden z.B. auch in der ISO 7976-1 „Toleranzen im Bauwesen; Verfahren zur Messung von Bauwerken und Bauprodukten; Teil 1: Verfahren und Instrumente“ ausgesprochen.

Tab. 1: Empfohlene Messmethoden nach ISO 7976-1 (Auszug)

| Messaufgabe | Zulässige Maßabweichung > | Messgerät | Messbereich |

| Länge, Breite | Stahl-Rollmaßstab | < 1,0 m | |

| Stahlmaßband | < 3,0 m | ||

| ±5,0 mm | 3,0–10,0 m | ||

| Dicke | ±0,5 mm | < 0,1 m | |

| ±1,0 mm | 0,1–0,5 m | ||

| ±2,0 mm | 0,5–2, m | ||

| ±3,0 mm | Stahl-Rollmaßstab | < 1,0 m | |

| ±5,0 mm | Messstange + 2 angelegte Stäbe | < 0,5 m | |

| Ebenheit | Richtlatte + Messkeil (30 mm) | < 3,0 m | |

| Nivelliergerät + Mikrometermesslatte | < 3,0 × 6,0 m | ||

| Theodolit + Mikrometermesslatte | < 3,0 × 6,0 m | ||

| Richtlatte + Richtmaß | < 3,0 m | ||

| Nivelliergerät + Messlatte | < 3,0 × 6,0 m | ||

| Theodolit + Messlatte | < 3,0 × 6,0 m | ||

| Niveau, Höhe | ±2,0 mm | Nivelliergerät mit ebener Mikrometerteilung + Messlatte | < 30,0 m |

| ±4,0 mm | Nivelliergerät + Messlatte | < 30,0 m | |

| ±10,0 mm | < 10,0 m | ||

| ±15,0 mm | 10,0–20,0 m | ||

| ±20,0 mm | 30,0–70,0 m | ||

| Parallelität | ±2,0 mm | Tastlehre | 0,5–2,0 m |

| ±3,0 mm | Stahlmaßband | < 3,0 m | |

| ±5,0 mm | Messstab | < 3,0 m | |

| Winkel | ±4,0 mm | Messwinkel aus Stahl | < 1,2 m |

| ±5,0 mm/m | Stahlmaßband | < 30,0 m | |

| ±7,0 mm | optisches Instrument | < 30,0 m |

Prüfungsgrundsätze

In der Ausgabe 2013 war – mit Ausnahme der fluchtgerechten Lage von Stützen – die Prüfung der Form von Bauwerken und Bauteilen einerseits und die Prüfung ihrer Lage im Raum in Bezug auf Achsen, Höhenkoten und Fluchten andererseits zusammengefasst.

Die Ausgabe Juli 2019 wurde diesbezüglich neu gegliedert, unterscheidet jetzt mit den neu gefassten Abschnitten 6.4 „Prüfung der Form“ und 6.5 „Prüfung der Lage“ klar zwischen diesen beiden Prüfungen und stellt hierfür auch neue Bilder bereit.

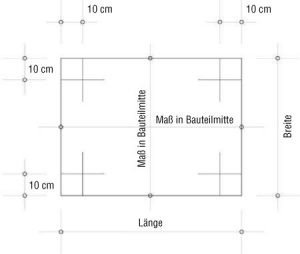

Erstmals mit der Ausgabe Juli 2019 wurden weitere Messpunkte eingeführt. Diese liegen in der Mitte von Bauteilen und Öffnungen sowie auf Achsen, Achsenschnittpunkten und ggf. in der Mitte zwischen benachbarten Achsen.

In der Ausgabe Juli 2019 wurde zudem der Abschnitt 4.6 dahin gehend erweitert, dass der Messbezug (Grenz- oder Achsbezug, Mittellage bzw. Randlage) bereits ab der Planungsphase über die Ausführung bis hin zur Prüfung durchgängig einzuhalten ist.

Hinweis für die Praxis

Maße, Winkel und Ebenheit sowie die Lage im Raum bezüglich Achsen, Höhenkoten und Fluchten werden stets getrennt voneinander hinsichtlich ihrer Abweichungen geprüft und bewertet.

Prüfung der Form

Was umfasst die Prüfung der Form?

Geprüft werden hierbei Anforderungen an Maße wie Längen und Dicke, an Winkel zwischen Bauteilkanten und an die Ebenheit von Flächen.

An welchen Stellen wird geprüft?

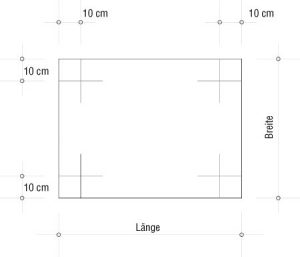

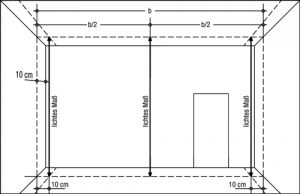

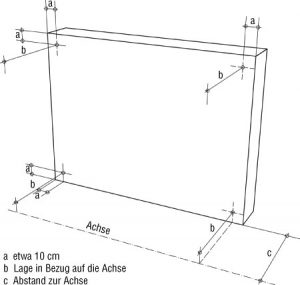

„Die Messpunkte für Maße, für lichte Maße und für Öffnungsmaße sollten in einem Abstand von etwa 10 cm von den Ecken bzw. den Kanten des zu messenden Bauteils liegen. Hierdurch soll sichergestellt werden, dass singuläre Maßabweichungen am Rand eines Bauteils, die nicht charakteristisch für die Maßhaltigkeit des gesamten Bauteils bzw. des zu prüfenden Maßes sind, das Messergebnis nicht beeinflussen. Liegt eine singuläre Maßabweichung im Rand- bzw. Eckbereich des Bauteils nicht vor und wird das Messergebnis hierdurch nicht verfälscht, so kann von dem angegebenen Abstand von etwa 10 cm abgewichen werden.“ (DIN 18202, Anhang A)

Die 10 cm-Regel/Messpunkte

In der DIN 18202 ist die Ermittlung von Abweichungen i.d.R. mit vorgegebenen Messpunkten verbunden.

Messwerte sollten nicht an den Rändern oder in den Ecken von Bauteilen ermittelt werden. Diese sind für die Entnahme von Maßen oft nicht geeignet, da beispielsweise die Kanten von Betonbauteilen angefast sind oder Eck- und Randbereiche für das Gesamtbauwerk nicht charakteristische Maßabweichungen aufweisen können.

Messpunkte sollten daher in einem Abstand von 10 cm zu Kanten und Winkeln gesetzt werden. Ist das nicht durchführbar, sind andere Maße erforderlich oder sind die Rand- und Eckbereiche frei von singulären Maßabweichungen, kann von dieser Regel abgewichen werden.

Hinweis für die Praxis

In Anhang A2 der Fassung von 2005 war noch die Rede davon, dass die Messpunkte in einem Abstand von ca. 10 cm von den Ecken, Rändern und Kanten angesetzt werden sollen. In der Fassung von April 2013 wurde dieser Punkt aufgeweicht, und es heißt nun, dass die Messpunkte in einem Abstand von 10 cm genommen werden sollten. Damit wird dem Umstand Rechnung getragen, dass bei neuen Bauweisen, z.B. großformatiges, maßgenaues Mauerwerk mit Dünnlagenputz, in den Rand- und Eckbereichen kaum mehr singuläre Abweichungen auftreten und somit wenig dagegenspricht, die Maße direkt an den Rändern, Ecken oder Kanten zu nehmen.

Messpunkte für die Prüfung von Maßen im Grundriss (DIN 18202, Tabelle 1, Zeile 1)

Die Maße im Grundriss von Bauwerken oder Bauteilen werden zwischen Gebäudeecken und/oder Achsschnittpunkten und – neu eingeführt in der DIN 18202 in der Fassung Juli 2019 – auch in Bauteilmitte jeweils an der Deckenoberseite oder auch auf der Bodenfläche gemessen.

Hinweis für die Praxis

Bei der Überprüfung auf zulässige Maßabweichungen sind sowohl Einzel- als auch Gesamtmaße zu überprüfen. Beide müssen sich innerhalb der vorgegebenen Toleranzen bewegen. So dürfen beispielsweise verkettete Einzelmaße – eine Abfolge von Einzelmaßen aus Wandteilen, Öffnungsbreiten und lichten Raummaßen – durch Ausnutzung der Toleranzen in der Summe nicht zu einer Über- oder Unterschreitung des Gesamtmaßes führen.

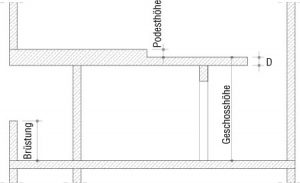

Messpunkte für die Prüfung von Maßen im Aufriss (DIN 18202, Tabelle 1, Zeile 2)

Höhenmaße, Dickenmaße von Decken und dergleichen werden zwischen übereinanderliegenden Punkten wie Eckpunkte und/oder Achsschnittpunkte und – neu eingeführt in der DIN 18202 in der Fassung Juli 2019 – auch in Bauteilmitte gemessen.

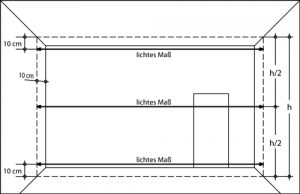

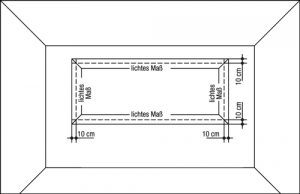

Messpunkte für die Prüfung von lichten Maßen im Grundriss (DIN 18202, Tabelle 1, Zeile 3)

Lichte Maße im Grundriss, beispielsweise Rauminnenmaße oder Maße zwischen Stützen, werden im Abstand von 10 cm von den Ecken in zwei Höhen genommen, und zwar

- einmal mit einem Abstand von 10 cm vom Boden,

- einmal mit einem Abstand von 10 cm von der Decke und,

neu eingeführt in der DIN 18202 in der Fassung Juli 2019, - zusätzlich in halber Raumhöhe.

Hinweis für die Praxis

Sind Räume nicht rechtwinklig, ist das lichte Maß senkrecht zu einer Bezugslinie zu messen.

Messpunkte für die Prüfung von lichten Maßen im Aufriss (DIN 18202, Tabelle 1, Zeile 4)

Eine Prüfung der lichten Höhenmaße findet jeweils mit 10 cm Abstand von den Ecken und – neu eingeführt in der DIN 18202 in der Fassung Juli 2019 – zusätzlich in Raummitte statt.

Die lichten Höhen von Räumen werden für jede Wandseite gemessen.

Messpunkte für die Prüfung von Öffnungsmaßen

Die Maße von Öffnungen sind mit einem Abstand von etwa 10 cm von den Ecken und – neu eingeführt in der DIN 18202 in der Fassung Juli 2019 – zusätzlich in Öffnungsmitte aufzunehmen. Hierzu gelten die gleichen Anmerkungen wie zuvor bei den lichten Maßen im Grundriss sowie im Aufriss, und zwar

- einmal mit einem Abstand von 10 cm von der unteren Begrenzung,

- einmal mit einem Abstand von 10 cm von der oberen Begrenzung und

- zusätzlich in Öffnungsmitte.

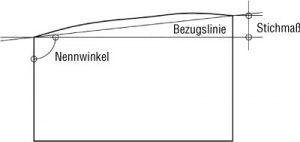

Messpunkte für die Prüfung von Winkeln

Bei der Prüfung von Winkeln wird von den gleichen Messpunkten wie bei den Prüfungen von Maßen, lichten Maßen oder Öffnungen ausgegangen. Dies können Eckpunkte und Achsenschnittpunkte sein.

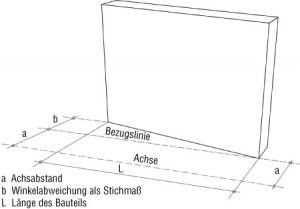

Winkelabweichungen bei Bauteilkanten werden ermittelt, indem man die lineare Verbindung zwischen Anfangs- und Endpunkt einer Kante mit dem Nennwinkel zu einer Bezugslinie vergleicht.

Sind Wände oder Stützen nicht lotrecht, wird die Messlinie senkrecht zu einer Bezugslinie angeordnet.

Prüfung von Ebenheitsabweichungen (DIN 18202 Tabelle 3)

Die Ebenheit wird entweder durch Einzelmessungen oder mit Rastermessungen mittels Flächennivellement überprüft.

Eine Einzelmessung wird meist mit einer Richtlatte getätigt. Diese wird auf zwei Hochpunkten von Flächen aufgelegt. Dann wird das Stichmaß an der tiefsten Stelle zwischen den Hochpunkten ermittelt. Die Lage der Richtlatte wird ausschließlich durch die Lage der Hochpunkte zueinander und nicht durch die Richtung der Bezugsebene bestimmt.

Hinweis für die Praxis

Die Grenzwerte für die Ebenheitsabweichungen (DIN 18202 Tabelle 3) müssen für alle gemessenen Stichmaße bei Kombinationsmessungen zwischen jeweils zwei Hochpunkten eingehalten werden. Das heißt, es reicht nicht aus, wenn bei einer Messung zwischen zwei Hochpunkten, bei der mehrere Stichmaße entnommen wurden, die meisten Messergebnisse die Toleranzvorgaben nicht überschreiten. Liegt nur ein Stichmaß der Messreihe über den zulässigen Grenzwerten für Ebenheitsabweichungen, werden die Toleranzvorgaben insgesamt nicht erreicht.

Singuläre Unebenheiten, z.B. ein einzeln vorkommender Hochpunkt bei einem Estrich, lassen sich mit diesem Verfahren nicht messen, da in der DIN 18202 stets von zwei Messpunkten ausgegangen wird. Hilfsweise kann jedoch die Messlatte am Hochpunkt aufgelegt und das Mittel der beiden sich ergebenden Stichmaße rechts und links als Stichmaß angenommen werden.

Flächennivellement

Bei einem Flächennivellement wird die Fläche zunächst durch ein Raster unterteilt. Der Rasterabstand ist beliebig, etwa 10 cm, 50 cm, 1 m, 2 m usw. Er sollte aber zweckmäßig nach der örtlichen Gegebenheit und den Erfordernissen ausgewählt sein.

Es kann sich beispielsweise während der Messungen ergeben, dass in Teilbereichen eine engere Rasterung sinnvoll ist. Diese kann selbstverständlich zusätzlich angelegt werden. Die Messungen erfolgen nun an den Schnittpunkten des Rasters. Das Raster ist einzumessen.

Hinweis für die Praxis

Durch den Hinweis „das Raster ist einzumessen“ wird es z.B. ermöglicht, Messungen zu einem späteren Zeitpunkt zu wiederholen oder nochmals zu prüfen.

Hinweis für die Praxis

In der Praxis hat es sich bewährt, die Ebenheit von Bauwerksteilen mit mindestens 50 cm Abstand, auf der Fläche verteilt, zu überprüfen. Die äußeren Messpunkte sollten 10 cm von den Ecken und Kanten angeordnet werden.

Prüfung der Lage

Was umfasst die Prüfung der Lage?

Geprüft werden hierbei Maße in Bezug auf Achsen und Höhenkoten, Winkel in Bezug auf definierte Richtungen wie Vertikale und Horizontale und Fluchten i.d.R. von Stützen in Bezug auf eine Linie.

Prüfung von Maßen

Die Messpunkte auf Bauteiloberflächen liegen in 10 cm Abstand von den Kanten und auf Achsenschnittpunkten. Von dort wird auf eine Achse, Bauwerkshöhe bzw. Höhenkote Bezug genommen.

Prüfung von Winkeln

Bei der Prüfung von Winkeln wird von den gleichen Messpunkten wie bei den Prüfungen von Maßen ausgegangen. Winkelabweichungen (Grenzwerte DIN 18202, Tabelle 2) bei Bauteilen werden ermittelt, indem man die lineare Verbindung zwischen Anfangs- und Endpunkt einer Kante bzw. Achse mit dem Nennwinkel zu einer Bezugslinie vergleicht. Sind Räume, Wände oder Stützen nicht lotrecht, wird die Messlinie senkrecht zu einer Bezugslinie angeordnet.

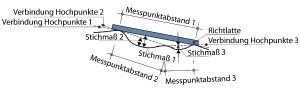

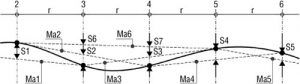

Prüfung der Flucht von Stützen

Zur Überprüfung der Fluchtabweichung von Stützen wird eine Verbindungslinie zwischen den Endstützen mit einem seitlichen Abstand von etwa 10 cm angelegt. Diese Verbindungslinie kann wahlweise am Stützenfuß oder am Stützenkopf angelegt werden, und zwar im Abstand von ca. 10 cm über dem Boden bzw. unter der Decke.

Bei Stützen, die in einen Unterzug bündig einbinden, erübrigt sich eine Prüfung der Flucht am Stützenkopf. Hier ist die Ebenheit des Unterzugs als Teil einer Decke zu überprüfen. In einem solchen Fall ist die Flucht, falls erforderlich, am Stützenfuß zu überprüfen.

Die Stichmaße werden als Abstand zwischen der Verbindungslinie und der Stützenvorderkante gemessen. Die Lage des Messpunkts auf der Stützenvorderkante wird dabei durch die rechtwinklig zur Verbindungslinie verlaufenden Stützenachse bestimmt.

Bei Stützen, deren Lage sich oberhalb bzw. über der Verbindungslinie befindet, werden die Stichmaße mithilfe einer um ca. 10 cm seitlich abgesetzten Verbindungslinie gemessen. Der Abstand der Verbindungslinie zu den Endstützen stellt das Nennstichmaß dar, die Abweichung des Abstands der Zwischenstützen vom Nennstichmaß muss sich innerhalb der Grenzwerte für Fluchtabweichungen nach Tabelle 4 der DIN 18202 bewegen.

Ergänzende Prüfungen aus anderen Regelwerken, Richtlinien und Merkblättern

Zu einigen Prüfungen werden in der DIN 18202 keine oder nur wenige Angaben gemacht. Daher sind neben den in der DIN 18202 aufgezeigten Messungen noch weitere Prüfungen am Bau üblich. Auf zusätzliche Prüfungen wird auch in der DIN 18202 hingewiesen.

„Andere, über die Inhalte dieser Norm hinausgehende Prüfungen sind im Einzelfall vor der Bauausführung festzulegen.“ (DIN 18202, Abschnitt 6.2)

Zusätzliche und/oder ergänzende Prüfungen von Maßabweichungen, die über die in der DIN 18202 festgelegten Prüfungen hinausgehen, können im Einzelfall sinnvoll sein. Sie müssen aber bereits vor der Bauausführung festgelegt werden.

Hinweis für die Praxis

Bauwerke und Bauteile müssen bezüglich Maßabweichungen in erster Linie den Anforderungen gemäß DIN 18202 genügen. Zusätzliche Prüfungen können nur dann relevant für die Baukontrolle sein, wenn die in anderen Regelwerken als DIN 18202 angegebenen Messungen mit zugehörigen Grenzwerten vertraglich vereinbart wurden.

Messpunkte nach ISO 7976-2

Zu Prüfungen von Bauteilquerschnitten oder anderen Bauteileinzelheiten wie Fugen oder Auflagern werden in der DIN 18202 keine klaren Regelungen getroffen. Angaben über weitere Prüfungen und Messpunktabstände sind in der ISO 7976-2, Ausgabe März 1989, „Toleranzen im Bauwesen; Verfahren zur Messung von Bauwerken und Bauprodukten; Teil 2: Lage der Messpunkte”, zu finden, beispielsweise:

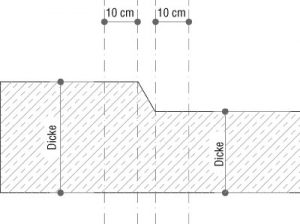

Tab. 2: Prüfung von Bauteilen nach ISO 7976-2

| Bauteilquerschnitt, Bauteileinzelheit | Prüfung |

| Dicke von Platten | an vier Punkten, die jeweils 10 cm von den Ecken und Bauteilkanten entfernt sind |

| Trägerquerschnitte | an Messpunkten in 10 cm Abstand von den Kanten |

| Bauwerksteile, die montiert vor Ort hergestellt werden | an Messpunkten in 10 cm Abstand von den Ecken |

| Auflager, Fugenbreiten und Versprünge | an Messpunkten in jeweils 10 cm Abstand von den Bauteilkanten |

| Querschnittsveränderungen im Verlauf von Trägern | an Messpunkten möglichst 10 cm von den Änderungen der Querschnitte entfernt |

Ablauf und Dokumentation der Prüfung

Um bei Maßabweichungen mit den Beteiligten verhandeln zu können, ohne dass es zu unnützen Streitereien und Zeitverzögerungen kommt, lohnt es sich, Folgendes zu beachten:

- Maßüberprüfungen sollten immer nach DIN 18202, Abschnitt 6 durchgeführt werden. Andere Verfahren können nur dann wirksam angewendet werden, wenn sie vertraglich gesondert vereinbart wurden. Die Messergebnisse sind dann stichhaltig und nachprüfbar.

- Neben der Einhaltung von Prüfverfahren ist darauf zu achten, nur geeignete Messgeräte und -verfahren zu verwenden.

- Bei den Messungen sollte, wenn möglich, immer ein Vertreter der betroffenen Firmen hinzugezogen werden. Ergebnisse werden dann weniger oft angezweifelt.

- Die Messungen sollten mittels eines Protokolls dokumentiert werden.

Prüfprotokoll

Grundsätzlich sollten alle Messungen aufgezeichnet werden. Neben den Messergebnissen enthält ein vollständiger Messbericht Angaben über

- die bei der Messung anwesenden und beteiligten Personen,

- den Zweck der Messung,

- den Gegenstand der Messung,

- den Ort der Messung,

- den Zeitpunkt der Messung,

- die Messmethode,

- die maßgebenden Verhältnisse und Besonderheiten während der Messung, z. B. Temperatur, Feuchtigkeit etc.