Qualitätskennzahlen: Damit behalten Sie Ihre Qualitätsziele im Blick

Sie haben ein QM-System in Ihrem Unternehmen eingeführt und stehen jetzt vor der Herausforderung, das System aufrecht zu erhalten und weiterzuentwickeln. Aber wie finden Sie heraus, ob Sie die geplanten Qualitätsziele auch tatsächlich erreichen? Und woran machen Sie fest, ob Ihr QM-System zuverlässig und leistungsfähig ist? Die richtige Anwendung von Qualitätskennzahlen hilft weiter.

Wofür Qualitätskennzahlen?

Um Ihr QM-System wirksam überwachen und steuern zu können, benötigen Sie Qualitätskennzahlen. So fordert auch die ISO 9001:2015, dass Sie die Leistung Ihres QM-Systems regelmäßig bewerten. Qualitätskennzahlen helfen Ihnen dabei, frühzeitig Trends und Signale für Fehlentwicklungen im Qualitätsmanagement zu erkennen und ermöglichen Ihnen darüber hinaus Vergleiche mit anderen Unternehmen. Mithilfe von Kennzahlen können Sie feststellen, ob alle qualitätsbezogenen Aktivitäten auf Ihre Qualitätsziele ausgerichtet sind. Welche Kennzahlen Sie konkret verwenden sollten, hängt insbesondere von der Art, Größe, Struktur und dem Tätigkeitsbereich Ihres Unternehmens ab.

Hinweis

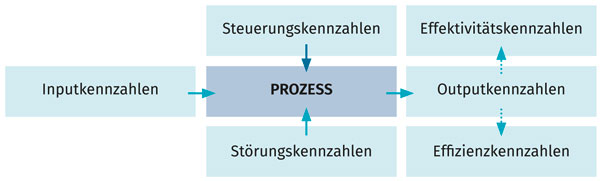

Während die Ergebniskennzahlen eher für die oberste Leitung in Ihrem Unternehmen relevant sind, liegt die Beobachtung der Input-, Steuerungs- und Störungskennzahlen üblicherweise in der Verantwortung der Prozessverantwortlichen

Kennzahlen prozessorientiert auswählen

Doch wo sollten Sie bei der Suche nach geeigneten Qualitätskennzahlen in Ihrem Unternehmen beginnen? Sofern Ihr QM-System prozessorientiert aufgebaut ist, empfiehlt es sich, auch Ihre Qualitätskennzahlen an den qualitätsrelevanten Prozessen auszurichten. Dabei können Sie verschiedene Arten von prozessorientierten Qualitätskennzahlen unterscheiden, wie aus der Abbildung hervorgeht.

Auf den Input kommt es an

Jeder Prozess in Ihrem QM-System benötigt einen Input, den er zu einem Output weiterverarbeitet. Dieser Input hat bestimmte Anforderungen zu erfüllen, damit ihn der Prozess zum gewünschten Ergebnis führen kann. Er wird entweder von externen Lieferanten oder von vorgelagerten Prozessen, also von internen Lieferanten, bereitgestellt. Am Prozessinput orientierte Qualitätskennzahlen ermöglichen Ihnen insbesondere Aussagen über die Einflüsse, die im Verantwortungsbereich Ihrer Lieferanten liegen. Beispiele für Inputkennzahlen sind die Liefertermintreue, die Liefermengentreue, die Fehlerhäufigkeit von Zukaufteilen und zusätzliche Rüstzeiten wegen Lieferstörungen.

Sinnvolle Steuerungskennzahlen verwenden

Damit ein Prozess seine gewünschten Ergebnisse erreicht, ist er planmäßig zu steuern. Der Steuerung unterliegen alle Einflussfaktoren des Prozesses, die der Prozessverantwortliche unmittelbar selbst verändern und damit den Prozess beeinflussen kann.

Derartige Kennzahlen beziehen sich z. B. auf die Leistungsfähigkeit von Maschinen, die Qualifikation der Mitarbeiter oder die Menge der im Prozess bereitgestellten Betriebsmittel. So knüpfen typische Steuerungskennzahlen an Verfahrensparametern wie beispielsweise Prozesstemperaturen, Bearbeitungsgeschwindigkeiten oder Reisegeschwindigkeiten, z. B. bei Transportvorgängen, an. Wichtig ist, dass Sie sich auf diejenigen Steuerungskennzahlen konzentrieren, die für die Qualität Ihrer Prozesse von Bedeutung sind.

Unerwünschte Einflüsse nicht vergessen

Häufig werden Prozesse durch störende, also unerwünschte Einflussfaktoren, behindert, die Sie ebenfalls mithilfe von Kennzahlen messen sollten. Diese Einflüsse können weder von Ihren Prozessverantwortlichen noch von Ihren Lieferanten gesteuert, sondern lediglich begrenzt werden. Typische Beispiele für Störungskennzahlen sind Krankenstände von Mitarbeitern, Maschinenausfallzeiten und Witterungseinflüsse, z. B. bedingt durch einen Wintereinbruch, der den Transportprozess behindert oder einen Blitzschlag, der die Produktion lahmlegt. Störungskennzahlen eignen sich insbesondere als Risikokennzahlen, die eine Wahrscheinlichkeit zum Eintritt einer bestimmten Störung angeben.

Prozessoutput messen

Um zu überprüfen, ob ein Prozess die an ihn gestellten Anforderungen erfüllt, ob er also seine Ziele erreicht, setzen Sie Outputkennzahlen in Ihren Prozessen ein. Diese Ziele beziehen sich einerseits auf das eigentliche Ergebnis des Prozesses, also auf das, was der Prozess erzeugt hat. Zum anderen fokussieren die Ziele die Wirtschaftlichkeit, also die Kosten, die angefallen sind, um das Prozessergebnis zu erreichen. Dementsprechend können Sie zwischen Effektivitäts- uns Effizienzkennzahlen unterscheiden

Effektivitätskennzahlen einsetzen

Mithilfe von Effektivitätskennzahlen messen Sie die Leistungsfähigkeit Ihrer Prozesse. Diese Kennzahlen beziehen sich auf die Anforderungen, die von internen und externen Kunden an die Prozesse gestellt werden. Daher sollten Sie bei der Bestimmung dieser Kennzahlen eine schlüssige Verbindung zwischen den Kundenanforderungen und Ihren Prozessmessungen herstellen. Wichtige Effektivitätskennzahlen für einen Reklamationsprozess sind z. B. der Anteil der Reklamationen je Kundengruppe, der Anteil der Reklamationen, der innerhalb des Zeitziels bearbeitet wurde und der Anteil der zufriedengestellten Reklamanten.

Effizienzmessungen berücksichtigen

Um die Wirtschaftlichkeit Ihrer Prozesse zu beurteilen, verwenden Sie Effizienzkennzahlen. Dabei setzten Sie zwei Größen ins Verhältnis, von denen die eine Größe eine Aussage über die erbrachte Leistung trifft, die andere über die hierzu eingesetzten Mittel. Bedeutende Effizienzkennzahlen sind z. B. die

- Herstellkosten in Bezug zur Produktionsmenge,

- Ausschuss- und Nacharbeitskosten im Verhältnis zur Produktionsmenge,

- Maschinenkosten im Verhältnis zur Produktionsmenge,

- gelieferte Menge im Verhältnis zu den Transportkosten und die

- Anzahl geprüfter Einheiten im Verhältnis zu den Prüfkosten.

Prozessleistungsanalysen durchführen

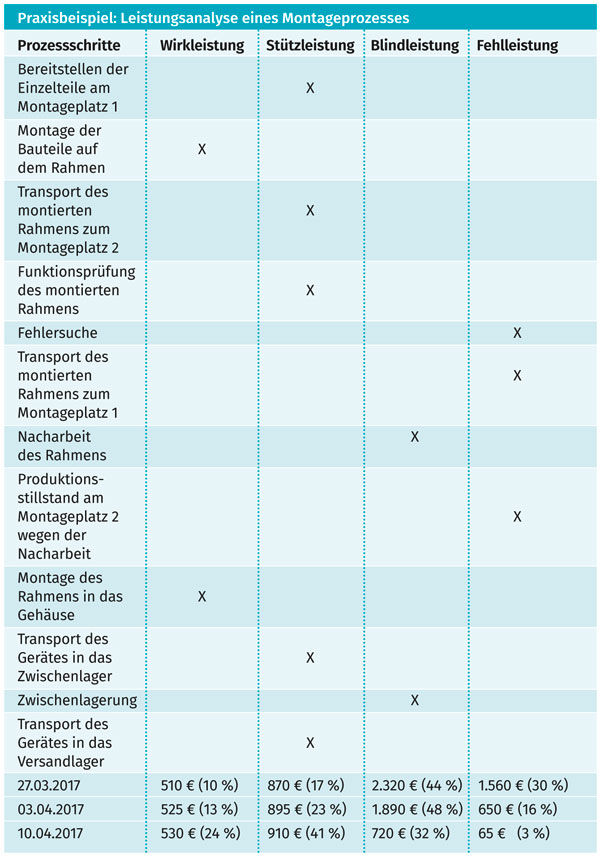

Eine wichtige kennzahlengestützte Methode zur Beurteilung der Prozesseffizienz ist die Prozessleistungsanalyse, mit der Sie feststellen, ob die Schritte, die ein Prozess durchläuft, notwendig oder überflüssig sind. Denn jeder nicht notwendige Prozessschritt verursacht Kosten, führt zu Zeitverlusten oder stört den Informationsfluss. So bewerten Sie jeden Schritt dahingehend, ob er zur Wertschöpfung beiträgt oder für den Prozessablauf erforderlich ist. Wenn er weder wertschöpfend noch für den Prozessablauf notwendig ist, sollte er eliminiert werden. Dementsprechend können Sie bei der Bewertung von Prozessschritten folgende Leistungsarten unterscheiden:

- Wirkleistung: Der Prozessschritt führt zu einem Wertzuwachs.

- Stützleistung: Der Prozessschritt ist für den Fortgang des Prozesses erforderlich. In der Regel „stützt“ er den Prozess.

- Blindleistung: Der Prozessschritt hat keine Bedeutung für den Fortgang des Prozesses.

- Fehlleistung: Der Prozessschritt führt zu einem Wertverlust.

Beispiel: Montageprozess

Die Tabelle zeigt eine Leistungsanalyse am Beispiel eines Montageprozesses. Im oberen Teil der Abbildung werden den einzelnen Prozessschritten die Leistungsarten zugeordnet. Der untere Teil zeigt das Ergebnis von Leistungsmessungen an drei Tagen, vor, während und nach der Durchführung einer Verbesserungsmaßnahme. Dabei wird deutlich, dass der Anteil der Wirkleistung nach Abschluss der Verbesserungsmaßnahme deutlich gestiegen ist. Zwar nahm auch die Stützleistung zu, wohingegen jedoch die Blind- und Fehlleistung deutlich verringert wurde.