Einfache Qualitätswerkzeuge in der Praxis: Die Strichliste

Probleme und Optimierungspotenziale gibt es in jedem Unternehmen. Doch nicht immer müssen aufwändige Tools oder gar externe Berater hinzugezogen werden. Finden Sie mit einfachen Methoden aus dem QM-Werkzeugkoffer - wie etwa der Strichliste - heraus, welche Probleme drängen, was die Ursache ist und setzen Sie dort den Hebel zur Verbesserung an. Wir zeigen Ihnen anhand einfacher Beispiele, wie es funktioniert.

Das Problem finden

Zunächst einmal stellt sich ja die Frage, wo überhaupt Probleme bestehen. Kontaktiert man die Mitarbeiter direkt, bekommen Sie häufig die Antwort, dass im Großen und Ganzen alles in Ordnung ist. Aber ist es das wirklich? In der Produktion sind Sie diesen Problemen in der Vergangenheit schon häufig und intensiv zu Leibe gerückt. Daher wenden wir uns hier einmal den administrativen Prozessen zu, die es ja in jedem Unternehmen gibt.

Strichliste für den Anfang reicht

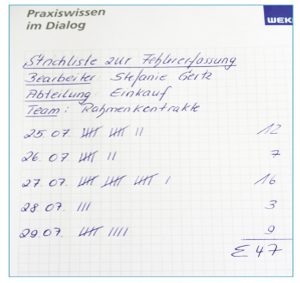

Zunächst benötigen wir konkrete Hinweise darauf, wo und wie häufig Störungen auftreten, um diese dann im Anschluss analysieren zu können. Nutzen Sie doch einfach als erstes Werkzeug die Strichliste. Jeder Mitarbeiter legt sich dazu ein kariertes Blatt Papier auf seinen Tisch und macht über einen vordefinierten Zeitraum von z.B. 1 Woche hinweg immer einen Strich, wenn er keine „100 % Qualität“ für seine Prozesse geliefert bekommt. Da Mitarbeiter hierdurch darstellen können, dass sie häufig Mehrarbeit auf Grund dieser Fehler leisten müssen, ist die Bereitschaft für die Datenerhebung in der Regel recht hoch. Sammeln Sie nach einer Woche die Strichlisten ein und werten Sie diese aus. Die nachfolgende Abbildung zeigt eine solche Strichliste.

Abb. 1: Strichliste – Dieses Werkzeug kann jeder einsetzen!

Beispiel

Nehmen wir doch einfach mal die Beschaffung und stellen uns die Frage: „Wie häufig bekommen wir Vorgänge auf den Tisch, die nicht sofort vollständig abgearbeitet werden können, weil z.B.

- etwas fehlt,

- falsche Angaben gemacht wurden,

- wir Rücksprache halten müssen oder

- wir noch auf ergänzende Unterlagen warten müssen?“

Wenn man das mit einer Fließbandabfertigung in der Automobilindustrie vergleichen würde, käme es bei so fehlerhaften Leistungen an Schnittstellen zum Bandstillstand – einem nicht zu akzeptierenden Zustand. In administrativen Bereichen wie Einkauf, Buchhaltung, Personal etc. finden wir solche Fehler täglich und die meisten Mitarbeiter haben sich daran gewöhnt. Daher liegt hier in der Regel großes Optimierungspotenzial.

Häufigkeiten im Histogramm

Sicherlich kann man sich nicht um jeden kleinen Fehler kümmern. Dafür reichen die Ressourcen nicht aus. Also gilt es herauszufinden, wo die größten Fehlerquellen verborgen sind.

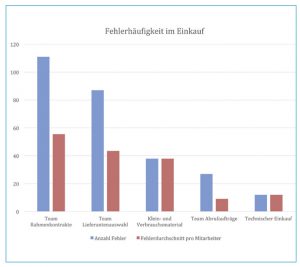

Dies kann man z.B. mit Hilfe des Histogramms darstellen. Hierbei werden auf der x-Achse die einzelnen Mitarbeiter, Teams oder Abteilungen dargestellt (je nachdem, welcher Detaillierungsgrad gewünscht ist) und auf der y-Achse die Fehlerhäufigkeit. Die Darstellung erfolgt in Form von Säulen. Die nachfolgende Abbildung zeigt ein Säulendiagramm, welches nach Pareto (siehe unten) aufgebaut wurde.

Abb. 2: Histogramm Fehlerhäufigkeit im Einkauf

Achtung

Wie Sie sehen können, gibt es hier zwei mögliche Ansätze:

- Anzahl Fehler absolut oder

- durchschnittliche Anzahl Fehler pro Mitarbeiter

Hier müssten Sie natürlich prüfen, was für Sie den größten Erfolg verspricht – insbesondere dann, wenn die Werte doch deutliche voneinander abweichen.

Das Paretoprinzip

Dieses Prinzip besagt, dass die meisten Auswirkungen eines Problems oder Fehlers (ca. 80 %) auf eine nur geringe Anzahl an Fehlern zurückzuführen ist (nämlich ca. 20 %). Demzufolge ist es erstrebenswert, diese 20 % der Fehler zu beheben, da man so 80 % aller Fehlerauswirkungen mit einem – im Verhältnis gesehenen – geringen Aufwand beseitigt hat. Daher müssen wir nun als nächstes herausfinden, welche Fehler denn konkret auftreten.

Die Geheimwaffe: Fehlersammelliste

Kaum schwerer zu erstellen als eine Strichliste ist eine Fehlersammelliste. Hier werden wieder die gefundenen Fehler mittels eines Strichs festgehalten. Allerdings geschieht dies durch Zuordnung zu einem konkret benannten Fehler. Das heißt, dass im Vorfeld die möglichen Fehlervarianten zusammengetragen werden und diese dann den Mitarbeitern zur Verfügung gestellt werden müssen. Dies kann z.B. mittels Brainwriting erfolgen. So können die betroffenen Mitarbeiter aus dem Gedächtnis heraus alle ihnen bekannten Fehler notieren und an eine Pinnwand heften. Mehrfachnennungen werden zusammengeheftet. Bei Bedarf können die genannten Fehler noch in Oberkategorien geclustert werden, damit die Fehlerliste übersichtlicher wird.

Allerdings sollten nicht zu viele Fehlerarten auf der Liste stehen, da sonst die Bearbeitung aufwändig wird. Eine Liste mit 15 Fehlern sollte hier das Maximum sein. Ansonsten können Sie die am wenigsten wahrscheinlichen Fehler in eine Kategorie „Sonstige“ zusammenpacken. Wenn diese Kategorie allerdings zu oft genutzt wird, muss noch einmal der Inhalt überprüft und einzelne Fehlerarten müssen getrennt aufgelistet werden. Die nachfolgende Tabelle stellt eine solche Fehlersammelliste dar.

| Aufgetretener Fehler | Anzahl | Gesamt |

| Produktangaben fehlerhaft | ||

| Produktangaben unvollständig | ||

| Unbekannter Artikel | ||

| Lieferant nicht zugelassen | ||

| Liefertermin unrealistisch | ||

| … | ||

| Sonstige |

Auch hier bekommen die Mitarbeiter wieder ein festes Zeitfenster, in dem alle Tabellen ausgefüllt werden. Durch die Summierung der einzelnen Fehler, können Sie herausfinden, woran der reibungslose Ablauf der Prozesse am häufigsten scheitert.

Größtes Potenzial zuerst

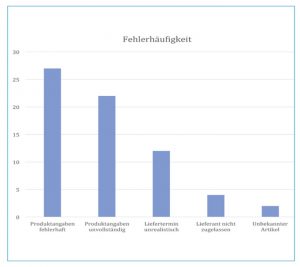

Wenn nun alle Fehlersammellisten eingesammelt und ausgewertet worden sind, kann man diese in einem Paretodiagramm sehr anschaulich darstellen. Beginnen Sie mit der größten Fehlerzahl und werden Sie dann Schritt für Schritt kleiner. Was nun noch fehlt, ist die Gesamtanzahl aller Fehler.

Achtung

Die reine Betrachtung der Fehlermengen kann jedoch den damit tatsächlich verbundenen Aufwand verschleiern. In Produktionsbereichen werden daher häufig die Kosten z.B. für Nacharbeiten den reinen Mengen gegenübergestellt. In administrativen Bereichen haben wir aber leider selten derartig belastbare Informationen.

Der Rest ist ganz einfach. Schauen Sie, mit wie vielen Fehlern (also Säulen) – von vorne begonnen – Sie 80 % der Gesamtfehleranzahl erreicht haben. Diese Fehler sollten dann im Fokus von Korrekturmaßnahmen stehen.

Abb. 3: Paretodiagramm Fehlerhäufigkeit

Summenkurve macht’s deutlich

Zusätzlich können Sie natürlich auch mit einer Summenkurve im Paretodiagramm arbeiten. Hierzu wird rechts eine zusätzlich senkrechte Achse mit „% der Gesamtfehler“ eingefügt. Sind alle Fehler im Pareto eingetragen, erreicht die letzte Säule die 100 % Marke.